1. W trosce o Twój czas!

Współczesny przemysł dostarcza rozwiązania wysoko wyspecjalizowane. Gotowe produkty składają się najczęściej nie tyle z kilkudziesięciu indywidualnych części, co z setek lub tysięcy. W świetle powyższego zasadne jest zadać sobie pytanie: „Jak wygląda kwestia połączeń w kontekście modelowania i symulacji?”. Czy operator systemu musi za każdym razem modelować każdy spaw i śrubę z osobna celem otrzymania jak najbliższej rzeczywistości symulacji?

Rozwiązania analityczne 3DEXPERIENCE, skierowane do inżynierów chcących cyfrowo testować swoje konstrukcje, pozwalają ograniczyć czas spędzany na żmudnym przypisywaniu połączeń nawet o rząd wielkości znacznie wyprzedzając pod tym względem inne rozwiązania dostępne na rynku. Pokażmy jak wygląda budowa modelu dyskretnego od strony przypisywania połączeń w chmurze, której serce stanowi znany od 1978 solver Abaqus.

2. Złożenie rodem z branży automotive

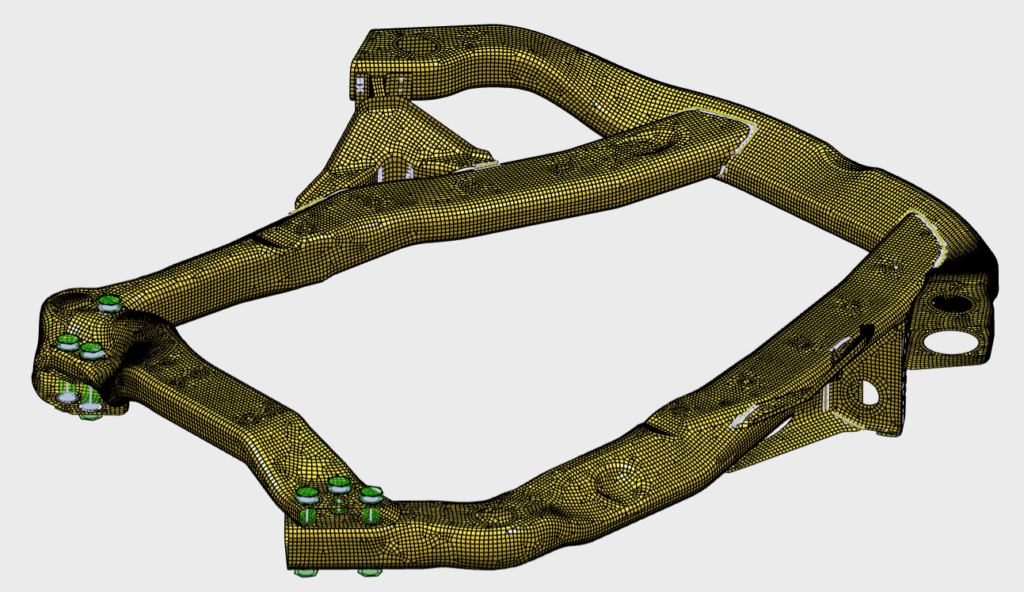

Rozważmy przykładowy model sanek zawieszenia, które to są częścią zawieszenia chociażby w samochodach osobowych. Ten element jest połączony z głównym korpusem samochodu i to na nim zamocowane są wahacze, na których to z kolei znajdują się koła. Można powiedzieć , że jest to przednia część ramy w Państwa autach. Tym samym jest to też jeden z najważniejszych komponentów w całym pojeździe. Jeśli sanki uległyby uszkodzeniu, konieczne jest ich natychmiastowe wymienienie ze względu na znacznie zmniejszone właściwości nośne konstrukcji w trakcie wypadku.

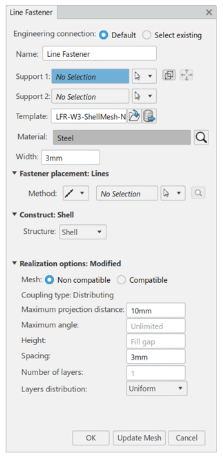

Model rozważanych sanek zostanie zdyskretyzowany przy użyciu zautomatyzowanego procesu. Połączenia występujące w złożeniu (spawy oraz śruby) również zostaną przypisane przy wykorzystaniu reguły bazującej na istniejących w modelu CAD liniach oraz otworach.

Budowa modelu dyskretnego

Aby rozpocząć pracę na rozwiązaniu chmurowym 3DEXPERIENCE wpierw należy przesłać model na platformę. Wyróżnikiem tutaj jest brak konieczności exportu, a następnie importu złożenia by przenieść konstrukcję na chmurę. Wszystko odbywa się poprzez konektor dostępny w interfejsie SOLIDWORKS po prawej stronie ekranu (należy wpierw w dodatkach uruchomić 3DEXPERIENCE). Po zaimportowaniu, korzystając z aplikacji PLM (grupa produktów ENOVIA), mamy możliwość zduplikowania złożenia, nadania mu odpowiedniej łatki rewizji lub statusu w cyklu życia.

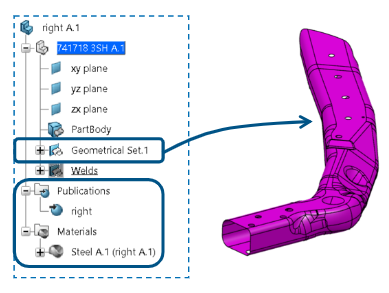

Konstrukcja składa się z geometrii skorupowej (cztery części i dwa podzłożenia – w sumie dziesięć komponentów).

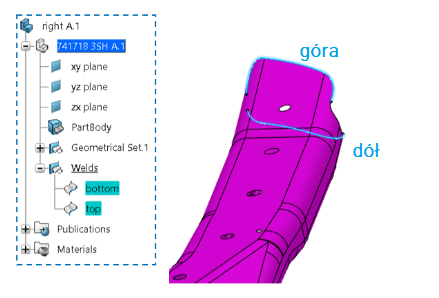

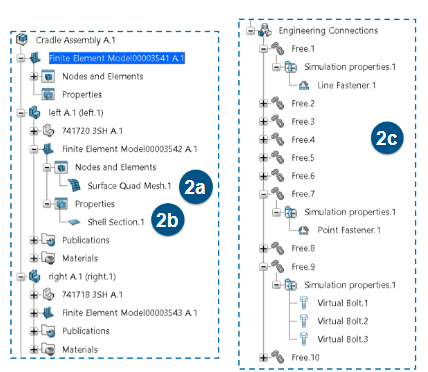

Cechy geometryczne poszczególnych części zdefiniowane są w „folderach” widocznych w drzewku złożenia i symulacji po lewej stronie ekranu. W ten sposób użytkownik może porządkować chociażby geometrie pomocnicze takie jak linie, które to następnie będą wykorzystane do definicji spawów. Niżej w drzewku znajdziemy dodatkowe informacje dotyczące materiałów przypisanych odpowiednim obiektom (jak materiały czy też tzw.: „publikacje” mające perspektywicznie na celu ułatwienie nam automatycznej dyskretyzacji). Struktura drzewa pozwala łatwo śledzić definicje poczynione czy to na poziomie obiektu, części czy też złożenia.

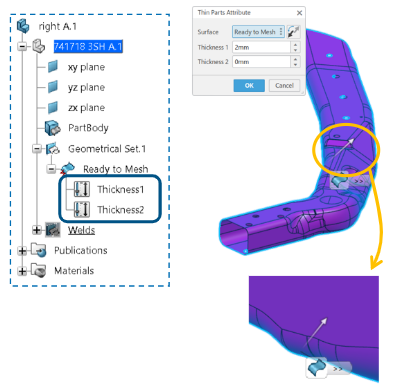

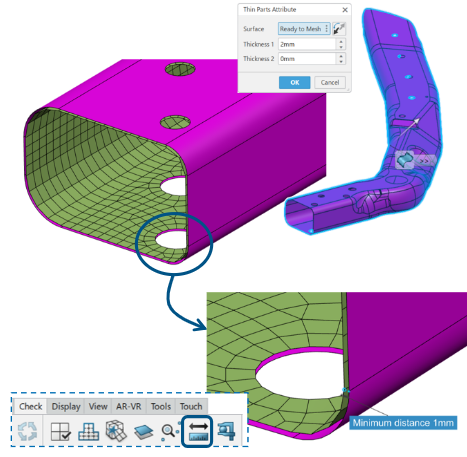

Każdy z komponentów w rozważanym złożeniu czerpie z cech „części cienkiej” (ang. thin part) celem przypisania odpowiedniej grubości po obu stronach geometrii powierzchniowej. Atrybut o nazwie Thickness 1 (grubość pierwsza) pokazuje grubość blachy po pierwszej stronie symbolizowanej strzałką w interfejsie platformy (zdjęcie niżej). Ponieważ druga wartość grubości została zdefiniowana jako zerowa, powierzchnia referencyjna będąca jednocześnie środkową zostanie utworzona 1mm od geometrii CAD.

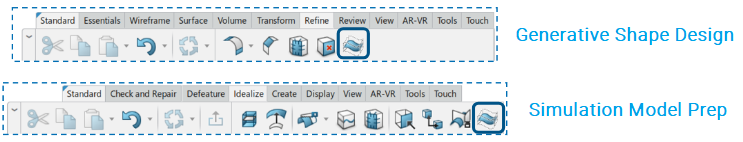

Zastosowanie tzw. „części cienkich” (ang. thin parts) niesie ze sobą szereg benefitów wśród których możemy umieścić automatyczne pobieranie danych nt. grubości w momencie definiowania przekrojów skorupowych, czy też wprowadzenie niezbędnych przerw pomiędzy zdyskretyzowanymi modelami na poczet definiowania połączeń (punktowych/liniowych spawów etc.). Operator systemu może definiować je w aplikacji Generative Shape Design lub Simulation Model Preparation.

Jak zostało to już wspomniane, geometria dla spawów została utworzona wcześniej jeszcze z ramienia geometrii CADowskiej. Aby utworzyć osobny geometryczny zestaw (ang. set) należy wybrać odpowiednią zakładkę z aplikacji Generative Shape Design lub Simulation Model Preparation i wybrać, a następnie zaznaczyć poszczególne linie.

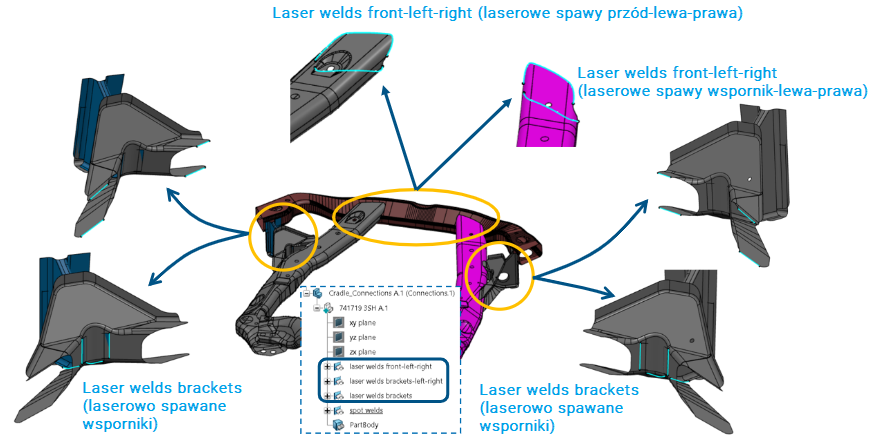

W ramach budowy modelu dyskretnego uwzględniono dodatkowy produkt (czyli quasi-część), który został zawarty na poziomie złożenia. Jest to miejsce w którym będą przechowywane wszelkie geometrie pomocnicze, co docelowo pozwoli na łatwiejszą definicję spawów globalnie. Co ważne – relacja między geometriami na poziomie części oraz na poziomie złożenia jest zachowana. Jakiekolwiek zmiany poczynione w ramach poszczególnych części (jak np. zmiana lokalizacji spawu) rozpropagują do złożenia.

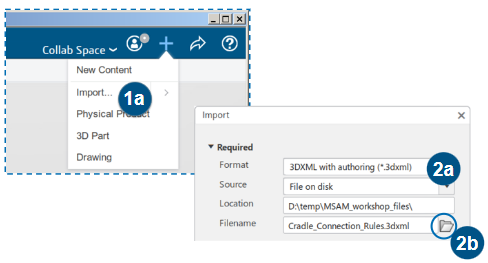

Regułę pozwalającą na automatyczne wychwytywanie połączeń (jak spawy czy śruby) możemy zapisać celem wielokrotnego użycia w przyszłych symulacjach. Możemy ją współdzielić z innymi użytkownikami, importować oraz eksportować. Tutaj zostanie ona zaimportowana w postaci pliku .3dxml.

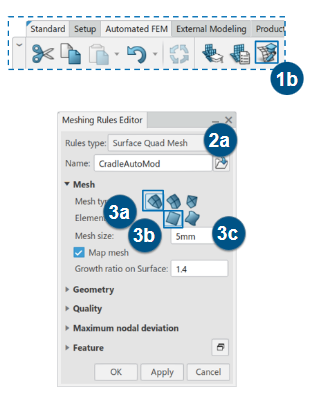

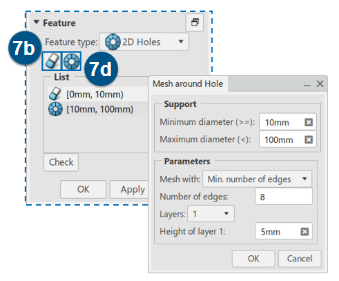

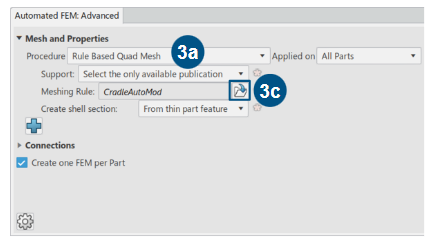

Ażeby „grupowo” zdyskretyzować powierzchnie w złożeniu należy wpierw zdefiniować publikacje geometryczne na poziomie części. Ponadto będziemy chcieli utworzyć kolejną regułę, tym razem siatkowania powierzchni, która zostanie wykorzystana do dyskretyzacji wszystkich części w złożeniu. Aby to zrobić należy w aplikacji Model Assembly Design wybrać narzędzie „Meshing Rules Editor” dostępne w zakładce „Automated FEM” (zautomatyzowana siatka elementów skończonych) i zdefiniować poszczególne parametry. Tutaj będzie to reguła na siatkę zdominowaną przez elementy czworoboczne pierwszego rzędu o rozmiarze 5mm. Zastosowane zostaną ograniczenia na kąty między krzywymi oraz ścianami oraz warunki pozwalające na upraszczanie geometrii poniżej zadanej wielkości. Co więcej, zdefiniowane zostaną ograniczenia na maksymalnie odchylenie węzłowe oraz polecenie usuwania otworów o średnicach między 0, a 10mm. Reguła przypisze 8 elementów skończonych wokół otworu kołowego o średnicy między 10, a 100mm.

Ukończywszy definiowanie i import reguł przechodzimy płynnie do siatkowania. Pozostając w tej samej zakładce co wcześniej wybierzmy narzędzie „Automated FEM”, a następnie ikonę dyskretyzacji zaawansowanej.

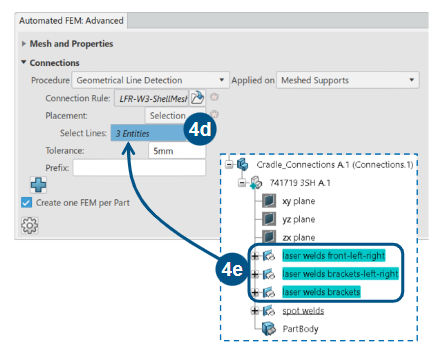

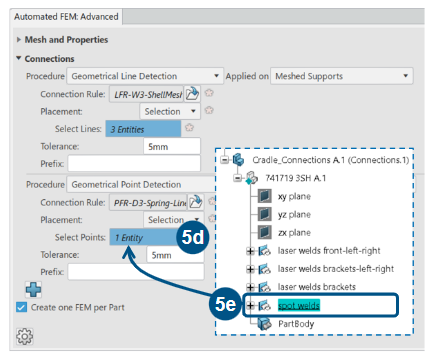

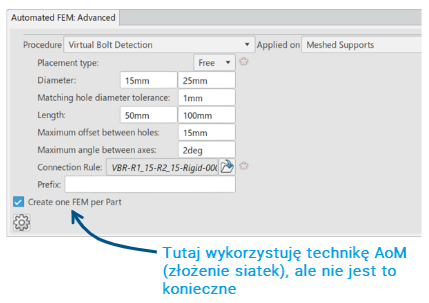

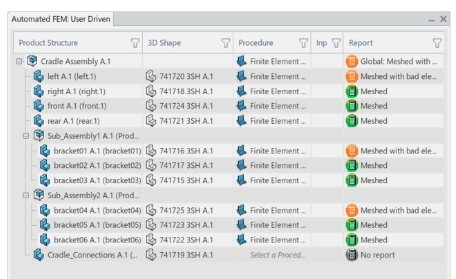

W panelu zaawansowanej dyskretyzacji operator systemu ma możliwość precyzyjnego zdefiniowania reguł siatkowania oraz nadawania właściwości. Pierwsza zakładka tyczy się obecnych w złożeniu geometrii; druga z kolei pozwala zdefiniować sposób oraz miejsca przypisywania połączeń. W ramach rozważanego modelu sanek zdefiniowane zostały parametry jak niżej.

Pod ikonką koła zębatego użytkownik ma możliwość zdefiniowania prefixu do nazw utworzonych modeli dyskretnych, zadeklarowania sposobu aktualizowania siatki jak i określenia kryteriów jakościowych wedle których ma być weryfikowana dyskretyzacja.

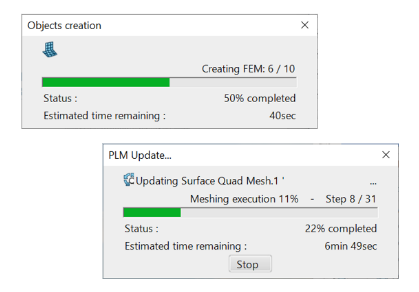

W tym miejscu należy zatrzymać się nad jeszcze jednym aspektem. W naszym złożeniu znajduje się produkt, który służy nam tylko celem przechowywania linii oraz punktów niezbędnych do definicji spawów. Na wspomnianych geometriach nie chcemy nakładać siatki, toteż należy pomocniczy produkt wykluczyć z dyskretyzacji. Możemy to zrobić wybierając okno „Automated FEM: Preview”, a następnie zakładkę edycji. Klikając prawym przyciskiem myszy uświadczymy wiersz pozwalający zignorować dany produkt. Po wykluczeniu składowej możemy utworzyć siatkę.

Gdy siatka zostanie utworzona operator systemu uzyska dostęp do szczegółowego podsumowania. W przypadku naszego złożenia możemy zauważyć, że w kilku wierszach odpowiadających poszczególnym komponentom znajduje się informacja o słabych/złych elementach (ang. poor/bad). Zostaną one zbadane dalej.

Spoglądając na drzewo złożenia po lewej stronie ekranu zobaczymy, że reprezentacja dyskretna (FEM Rep) zawiera informacje nt. siatek, właściwości przekrojów oraz połączeń. Aby kontekstowo przejść do aplikacji Structural Model Creation należy dwukrotnie kliknąć FEM Rep.

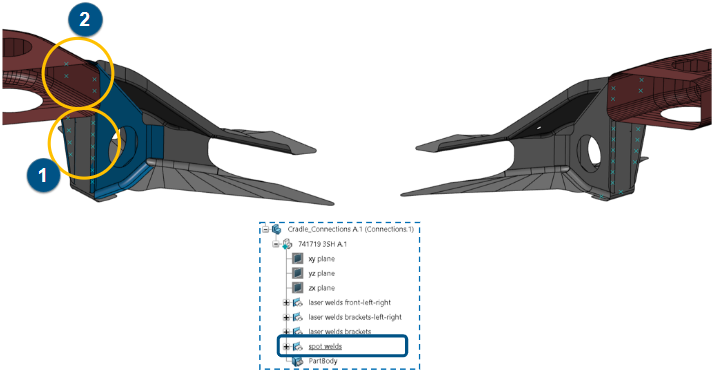

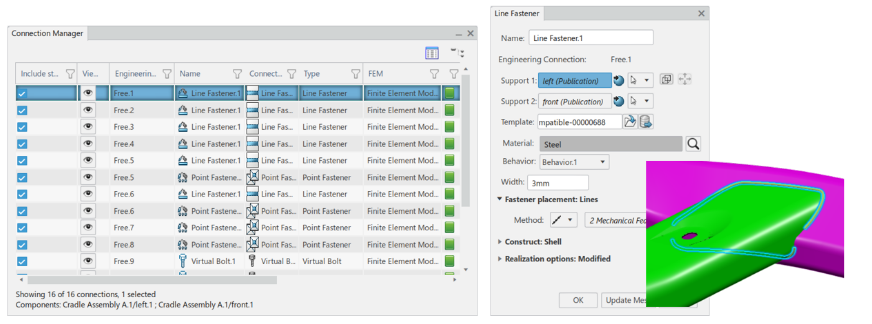

Dyskretyzacje połączeń widoczne są na poziomie siatki globalnej. Odpowiadają one wszystkim przypisanym spawom liniowym i punktowym oraz wirtualnym śrubom. Użytkownik ma możliwość ich weryfikacji przy użyciu menadżera połączeń (ang. Connection Manager).

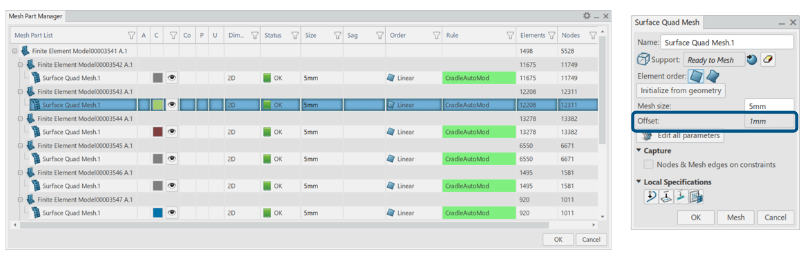

Gdyby zaszła potrzeba edycji poszczególnych definicji składowych dyskretnych możemy zrobić to korzystając z drzewa po lewej stronie ekranu, FeatureManagera lub przy wykorzystaniu menadżera modeli dyskretnych (ang. Mesh Part Manager). Klikając dwukrotnie w wybrany wiersz ukaże się nam związany z daną siatką edytor. Proszę zauważyć, że w kontekście naszego złożenia aktywna jest zakładka offset, czyli odsunięcie z nadaną wartością 1mm. Odnosi się ona do wykorzystanej i omówionej wcześniej funkcjonalności „Thin part”.

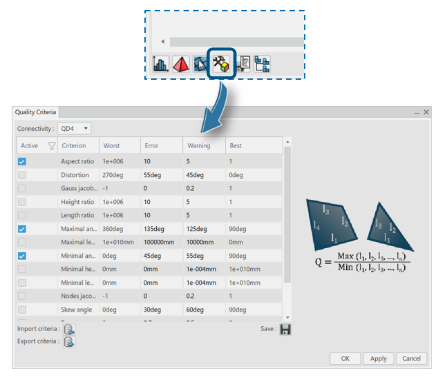

Przejdźmy do analizy jakości siatki. Dostęp do narzędzi pozwalających na weryfikację jakości uzyskujemy z ramienia zakładki „Check”. W rozważanym modelu dyskretnym jedynie niewielki procent elementów skończonych uchodzi za słabej lub złej jakości. Użytkownik ma możliwość poprawienia wątpliwych obszarów w drodze edycji poszczególnych składowych siatek. Tutaj ze względu na powód budowy modelu (prezentacja) ten krok zostanie pominięty.

Jakość siatki jest klasyfikowana w oparciu o wprowadzone kryteria. Mogą być napisane przez użytkownika w zależności od rozważanego zastosowania inżynierskiego, norm, doświadczenia operatora etc.

Operator systemu może również zweryfikować jakość siatki z poziomu części. Jak było to widoczne wcześniej, część lewa miała obok siebie monit o elementach słabej/złej jakości. Możemy je podejrzeć przy wykorzystaniu intuicyjnych narzędzi wyświetlania jak na zdjęciu niżej.

Finalnie w ramach ostatniego kroku wejdźmy do menadżera połączeń (ang. connection manager) celem zweryfikowania poszczególnych modeli dyskretnych stojących za zdefiniowanymi złączami. Po zaznaczeniu odpowiedniego wiersza stowarzyszone z nim połączenie zostanie podświetlone w interfejsie platformy 3DEXPERIENCE.

Zbudowany model dyskretny może posłużyć do wykonania szeregu symulacji, które jednak nie są przedmiotem niniejszego artykułu. Poniżej zaprezentowano jedynie przykładowy test trójpunktowego zginania sani zawieszenia. Obrano arbitralny model materiałowy, a typ analizy obrany został jako quasi-static explicit (energia kinetyczna przez większość czasu analizy nie przekracza 5% energii wewnętrznej w modelu).