W poprzedniej części tego artykułu udało mi się zrobić ogólny kształt opony, która jest dopasowana do wcześniej zrobionej felgi aluminiowej. W tej części artykułu zajmę się modelowaniem bieżnika.

Bieżnik

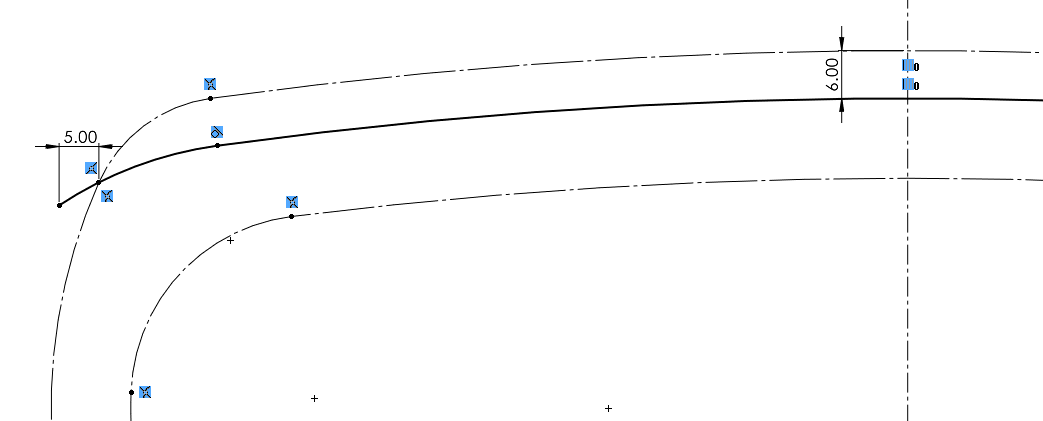

Modelowanie bieżnika zacznę od zrobienia powierzchni konstrukcyjnej na której będzie oparty bieżnik. W pliku części opony (już nie pracuję w złożeniu) wstawiam nowy szkic na płaszczyźnie przedniej. W szkicu używam operacji Krzywa przecięcia na całej bryle, żeby uzyskać obrys opony. Ukrywam bryłę opony, kasuję dolną część obrysu (poniżej układu współrzędnych), a górną część zamieniam na geometrię konstrukcyjną. Dorysowuję pionową oś wychodzącą z początku układu współrzędnych. Następnie robię odsunięcie górnego łuku opony na 6 mm w głąb bryły. Do niego dorysowuję styczny łuk, który przechodzi przez dolny punkt zaokrąglenia barku opony, zewnętrzny punkt tego łuku będzie wychodził 5 mm poza obrys opony. Tak narysowany łuk odbijam lustrem na drugą stronę.

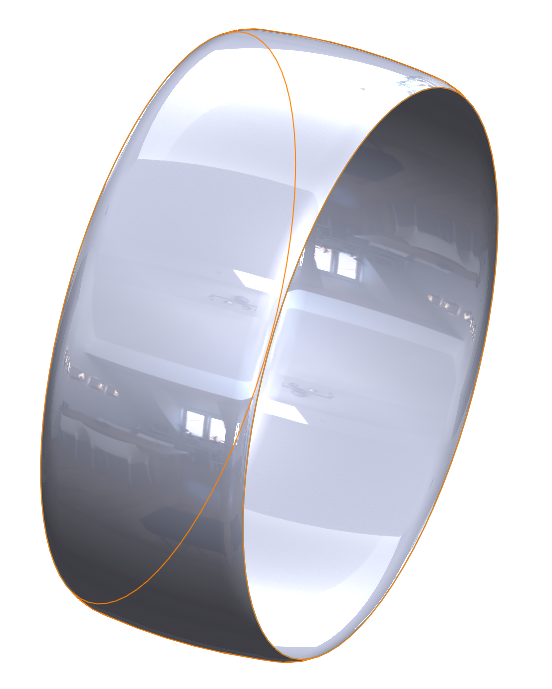

Trzy styczne łuki ze sobą muszę zamienić na splajn, żeby uzyskać jedną powierzchnię. Wybieram z menu rozwijalnego Narzędzia > Narzędzia splajnu > Dopasuj splajn… i robię dopasowanie otwartego splajnu z tolerancją dopasowania na 0.5 mm. Dzięki temu łuki zostaną zamienione na geometrię konstrukcyjną, a splajn do nich dopasowany. Wychodzę ze szkicu i wykonuję Powierzchnię przez obrót. Jako oś obrotu można narysować oś w ostatnim szkicu albo wykorzystać oś obrotu bryły opony. Zmieniam również kolor tej powierzchni, żeby była lepiej widoczna na tle opony.

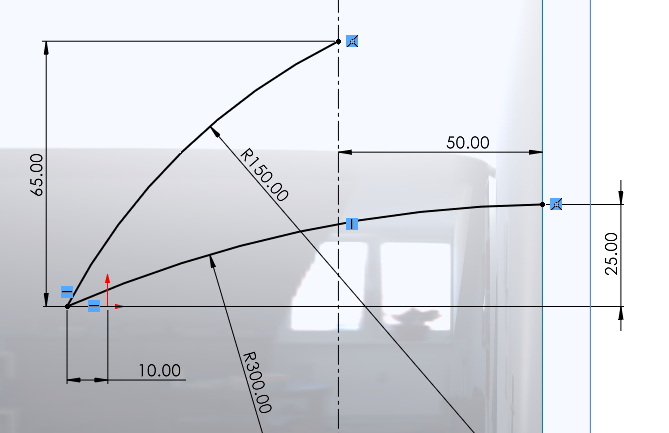

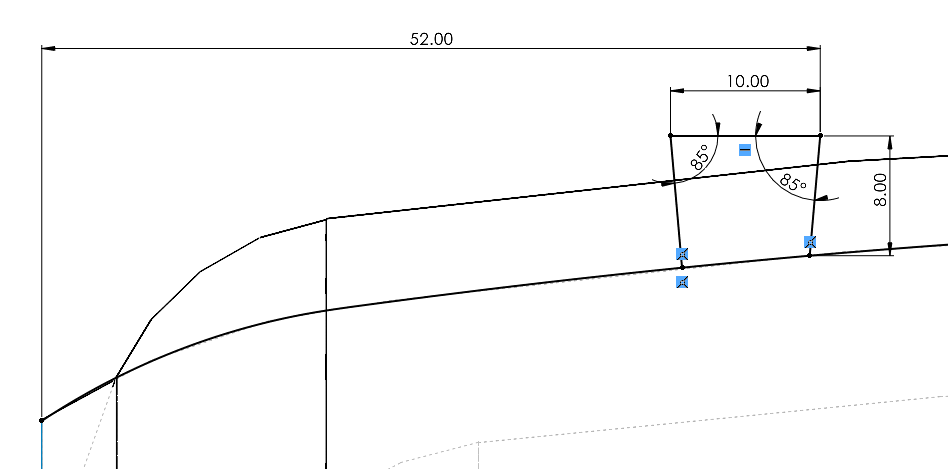

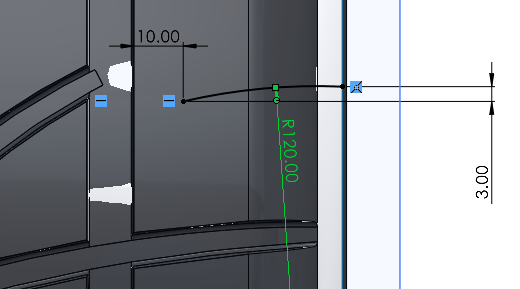

Wstawiam nową płaszczyznę odsuniętą o 300 mm od płaszczyzny przedniej. Chodzi o to, żeby płaszczyzna ta była możliwie blisko opony, ale po jej zewnętrznej stronie. Na tą płaszczyznę wstawiam szkic z dwoma łukami i pionową linią konstrukcyjną.

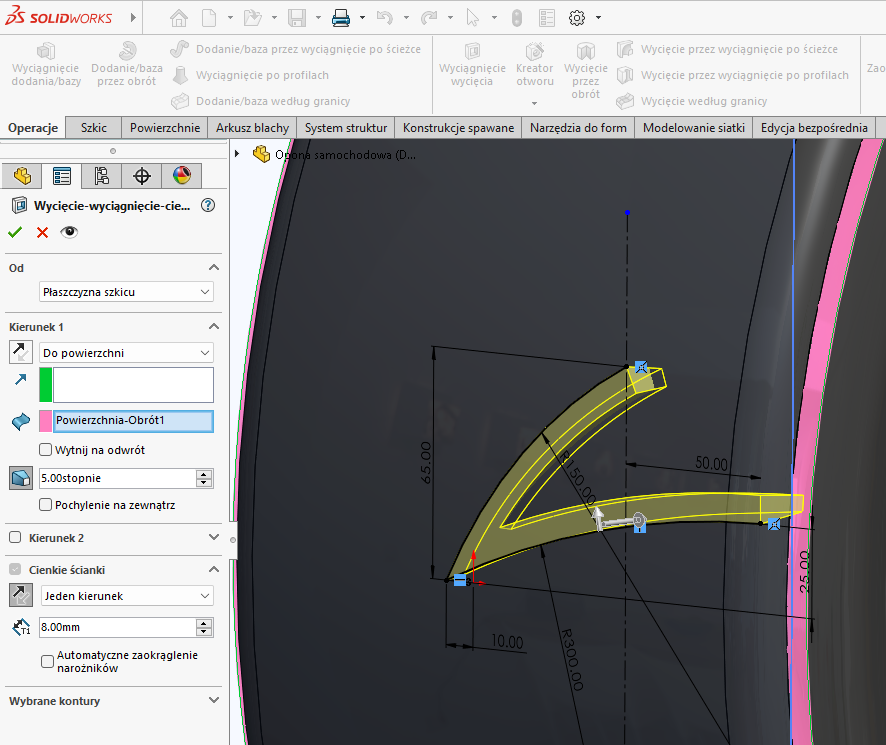

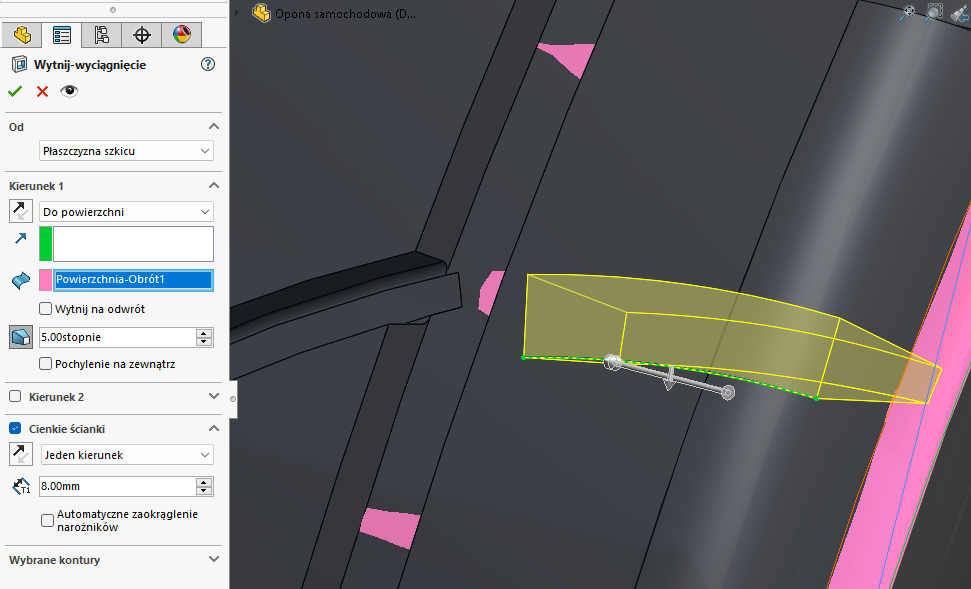

Włączam podgląd bryły opony. Szkic ten jest otwarty, oznacza to, że podczas wyciągania będę korzystał z opcji Cienkie ścianki. Wykonuję operację Wyciągnięcie wycięcia z warunkiem końcowym ustawionym Do powierzchni (wskazuję powierzchnię konstrukcyjną), włączam opcję pochylenia i ustawiam ją na 5°, a grubość ścianki zmieniam na 8 mm.

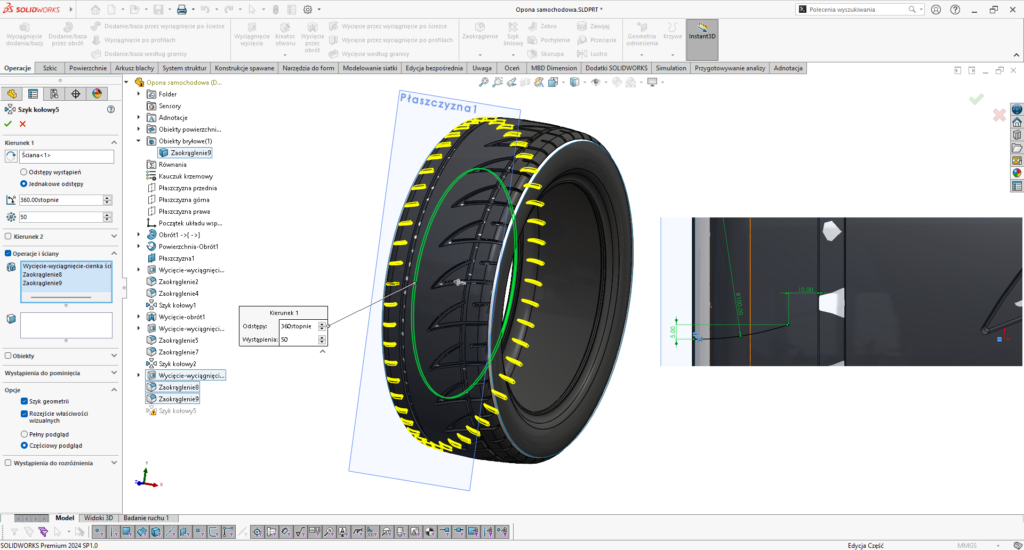

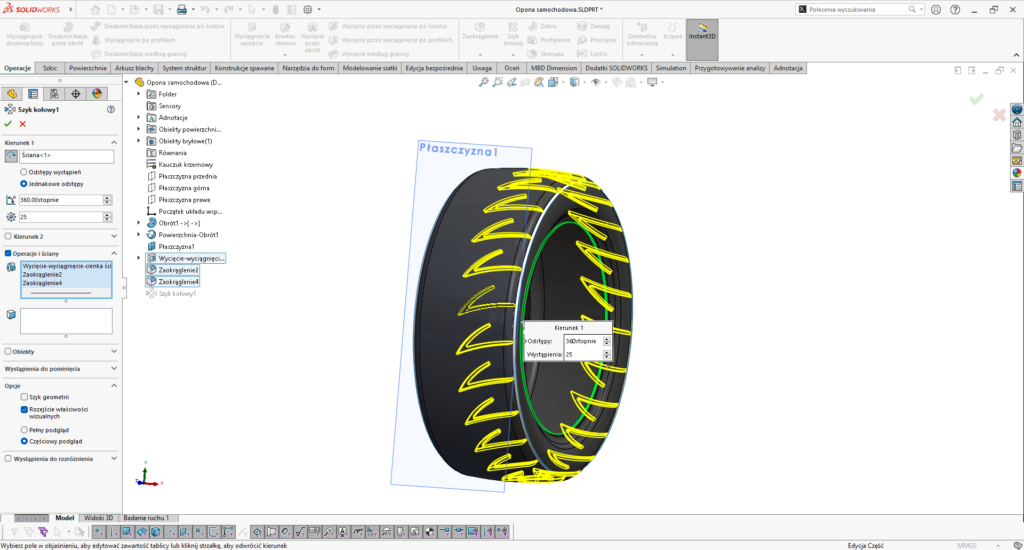

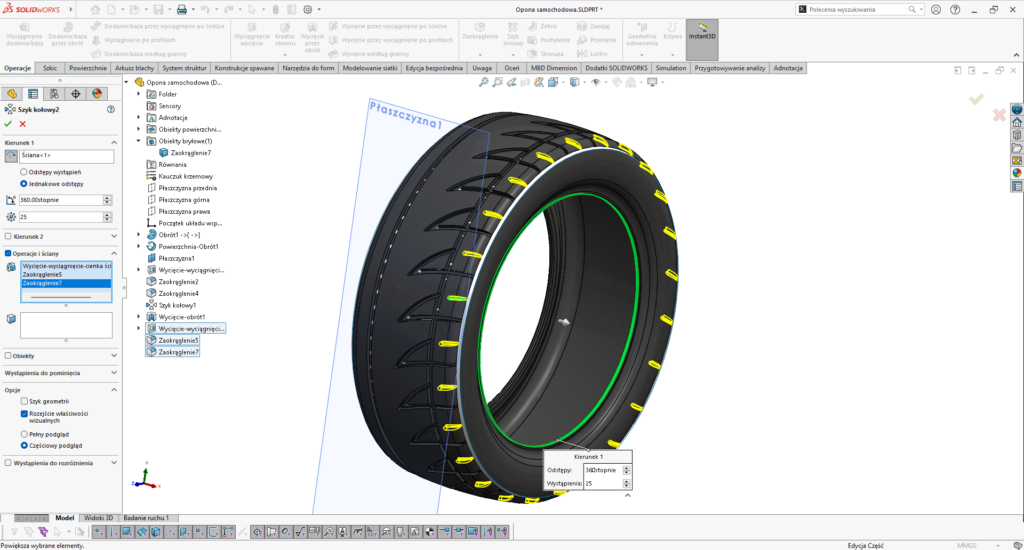

Punkty styku łuków zaokrąglam promieniem R1,5 mm, a podstawę powstałego rowka promieniem R1 mm. 3 ostatnie operacje powielam przy pomocy Szyku kołowego z równymi odstępami dla 25 sztuk.

Wstawiam kolejny szkic na płaszczyźnie przedniej. Używam operacji Konwertuj elementy, żeby uzyskać zarys krzywej powierzchni konstrukcyjnej. Do niej dorysowuje 3 linie i nadaje im odpowiednie wymiary. Po drugiej stronie rysuję taki sam kształt (można go odbić lustrem). Żeby nie stracić relacji w szkicu, zamieniam przekonwertowany splajn na geometrię konstrukcyjną, a następnie tworzę nowy przy pomocy Krzywej przecięcia. W kolejnym kroku przycinam przekonwertowany splajn, tak żeby stanowił dno rowków. W operacji Przytnij elementy jest opcja Zignoruj przycinanie geometrii konstrukcyjnej, powinna być zaznaczona.

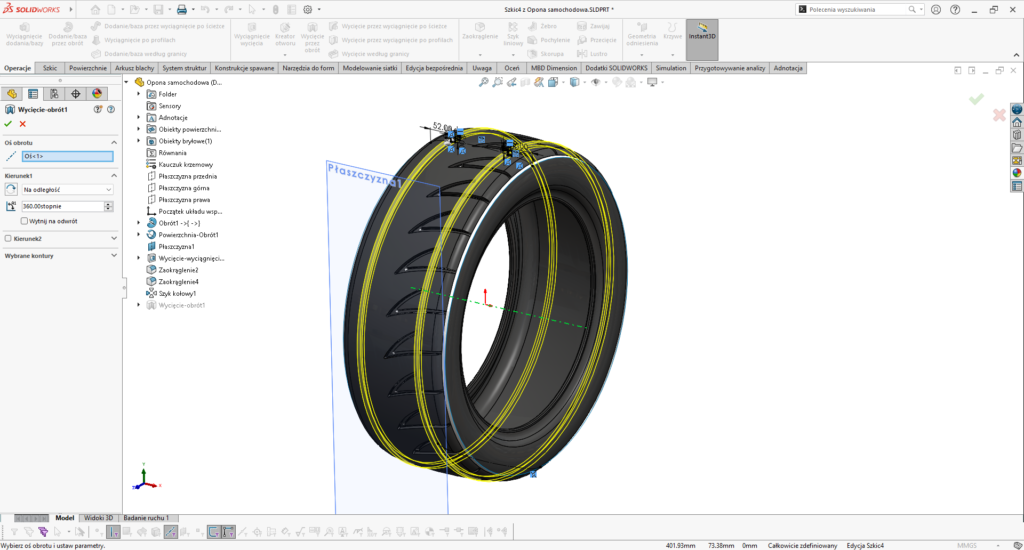

Używam operacji Wycięcie przez obrót.

Wstawiam kolejny szkic na Płaszczyznę 1. Rysuję na nim łuk, który z jednej strony jest zaczepiony za krawędź powierzchni konstrukcyjnej, a z drugiej odsunięty od rowka robionego w poprzednim kroku.

Po wyjściu ze szkicu używam operacji Wyciągnięcie wycięcia z warunkiem końcowym Do powierzchni, kątem pochylenia 5° oraz Cienkimi ściankami o grubości 8 mm.

Wykonuję pełne zaokrąglenie bocznej ściany określającej grubość rowka, a dolne krawędzie rowka zaokrąglam z promieniem R1 mm. Następnie powielam rowek Szykiem kołowym z równymi odstępami dla 25 sztuk.

W analogiczny sposób robię rowek po przeciwnej stronie opony, ale z małymi zmianami. Łuk o promieniu R100 mm będzie wygięty w drugą stronę, a odległość pionowa pomiędzy jego końcami ma wynosić 5 mm. W operacji Wyciągnięcie wycięcia grubość ścinaki wynosi 6 mm, a szyk kołowy powiela ten rowek 50 razy (w tym wypadku dobrze jest zaznaczyć opcję Szyk geometrii).