SOLIDWORKS SIMULATION: wybór optymalnego projektu pod kątem wytrzymałości zmęczeniowej

Ciągła eksploatacja części nieuchronnie prowadzi do ich zużycia, czego efektem jest najczęściej zniszczenie komponentu w drodze zmęczenia. Szacuje się, że awarie mechaniczne powiązane z tym zjawiskiem stanowią od 50% do 90% ogółu. Przeprowadzanie testów zmęczeniowych próbek materiałowych, jak i prób zmęczeniowych gotowych produktów jest wyjątkowo czasochłonne. Tym samym proces walidacji wytrzymałościowej opóźnia wejście z gotowym produktem na rynek.

Nawet 90% wszystkich awarii mechanicznych

SOLIDWORKS Simulation w ramach pakietu Simulation Standard pozwala inżynierom przenieść żmudny proces testów zmęczeniowych mogących trwać nawet wiele miesięcy, na ekran komputera w drodze numerycznej symulacji. Tym samym odpowiedź na pytanie „Czy wyrób wytrzyma powtarzające się obciążenie przez 7 milionów cykli?” jest do uzyskania w kilka sekund.

Symulacja – drugie imię innowacji

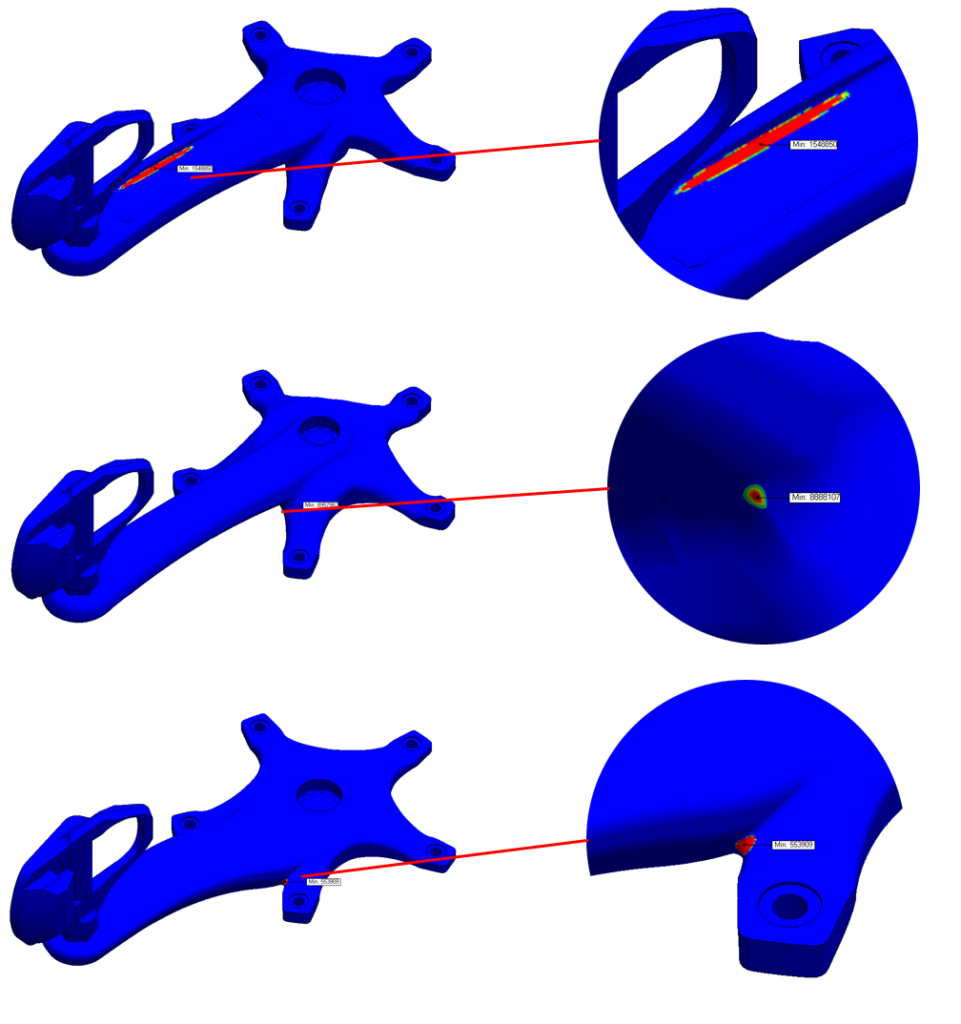

Poddajmy pod rozwagę korbę rowerową. Zawodowi kolarze przejeżdżają blisko 40000 kilometrów rocznie – na dystans ten składa się wiele cyklicznych obciążeń rozważanego komponentu. Mając na uwadze tak intensywną eksploatację pojawia się problem zmęczenia w kontekście tworzenia książki gwarancyjnej. W niniejszym przykładzie zostaną zanalizowane trzy projekty wspomnianej korby celem skierowania na produkcję najbardziej żywotnego produktu.

Przed przystąpieniem do badania zmęczeniowego zostały utworzone trzy badania statyczne. Na każde z nich składa się identyczny zestaw umocowań oraz obciążeń. Na zaznaczonych powierzchniach cylindrycznych odebrano odpowiednie stopnie swobody w ramach „Nieruchomych zawiasów”. Pedał obciążony jest na dwóch płaskich ściankach normalnie do ich powierzchni 300 funtami siły. Materiał przypisany do części to kute aluminium 6061-T6 .

Przed utworzeniem badania zmęczeniowego przeprowadzono oddzielne badania statyczne. Jest one niezbędne celem późniejszego zdefiniowania przebiegu obciążenia cyklicznego. Badania zmęczeniowe pobierze też informację nt. naprężeń w węzłach; stanowią one ważną informację w kontekście krzywej zmęczenia (krzywa Wöhlera). Dane zmęczeniowe dla odpowiedniego przypadku obciążenia mogą być w oprogramowaniu SOLIDWORKS Simulation wprowadzone ręcznie, zimportowane z pliku lub ustalone w oparciu o krzywe stali austenitycznych lub węglowych.

Ze względu na charakter pracy podzłożenia zdefiniowano obciążenie odzerowo tętniące (R=0), a liczba cykli obciążenia została ustalona na poziomie 7 milionów. Zastosowano odpowiednie sterowanie siatki w obszarach większego zainteresowania (tj. w obszarach w których spodziewany jest wzrost wartości naprężeń ze względu na np. ulokowanie karbów).

Rower na długie lata z SOLIDWORKS Simulation

W wyniku przeprowadzenia symulacji wyświetlone zostały mapy uszkodzenia oraz trwałości. Wraz z informacjami na temat naprężenia, przemieszczenia, minimalnego zapasu bezpieczeństwa oraz masy uzyskane rezultaty zostały zestawione poniżej. Szczegółowa analiza prowadzi do wniosku, że projekt drugi wyróżnia się największą wytrzymałością zmęczeniową (1700% większa żywotność od koncepcji trzeciej) kosztem jedynie niewielkiego wzrostu masy. Optymalizacja korby pozwala na produkcję konkurencyjnych części, skutkujących wydajnym i bezpiecznym rowerem, będącym silną konkurencją na scenie kolarskiej.

| Design 1 | Design 2 | Design 3 | |

| Minimum Durability Cycles | 1,548,850 | 8,888,107 | 553,909 |

| Maximum Stress (MPa) | 233 | 196 | 247 |

| Minimum Factor of Safety | 1.18 | 1.21 | 1.11 |

| Maximum Deflection (mm) | 4.01 | 3.26 | 1.49 |

| Weight (g) | 392 | 404 | 420 |