ABAQUS: Symulacja formowania złącza zaciskowego

Model ten symuluje formowanie połączeń zaciskanych. Nowoczesne samochody zawierają kilka tysięcy złączy zaciskowych. W takim złączu wielosplotowa wiązka przewodów jest mechanicznie łączona z zaciskiem końcowym w celu zapewnienia ciągłości elektrycznej w całym złączu. Część zacisku, która podczas zaciskania jest zaginana i wkładana do wiązki przewodów, nazywana jest uchwytem.

W tym artykule zaprezentuję jak wygląda planowanie i projektowanie symulacji w modułach programu ABAQUS. Rysunek 1 przedstawia geometrię modelu. Uchwyt ma grubość 0,36 mm. Stosuje się siedmiożyłową wiązkę drutu, przy czym każda splotka ma średnicę 0,31 mm. Do analizy zastosowano reprezentację naprężenia płaszczyznowego przekroju poprzecznego. W rzeczywistości wytłaczanie poza płaszczyzną wiązki drutu i uchwytu jest istotnym czynnikiem w tworzeniu zacisków. W tej analizie efekt ten nie jest brany pod uwagę.

Uchwyt składa się z półtwardego stopu miedzi; druty są wykonane z miedzi. Stempel i kowadło są modelowane jako analityczne sztywne powierzchnie.

Analiza statyczna jest trudna do osiągnięcia (nawet przy automatycznej stabilizacji), ponieważ model nie ma stabilności statycznej (ze względu na swobodny ruch sztywnego korpusu uchwytu i przewodów) oraz podczas zaciskania klamry ramion chwytu, gdy są one obracane przez stempel w dół do wiązki. W ten sposób wykonywana jest analiza implicit dynamiczna (przy użyciu quasi-statycznego typu aplikacji).

Do analizy wykorzystany został solver implicit z trybem dynamic, które ustawia się w module Step. W przypadku kontaktu wykorzystano tarcie i kontakt frinctionless w przypadku dwóch ramion uchwytu. Podstawą było dobre ustawienie kontaktu ogólnego dla całego modelu. Następnie warunki brzegowe ustawione na odpowiednią dla właściwości materiałowych wartość przesuwania do uformowania produktu.

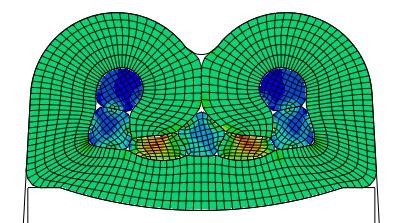

Rysunek 3 obrazuję ostateczny kształt wiązki drutu po sprężynie. Rysunek ten pokazuje, że pierwotnie okrągłe druty zostały zniekształcone podczas tworzenia zacisków. To zniekształcenie jest niezbędne do prawidłowego uformowania złącza zaciskowego. Nagie druty miedziane są w rzeczywistości pokryte cienką warstwą kruchego tlenku miedzi, który tworzy się po wystawieniu miedzi na działanie powietrza. Celem formowania zaciskowego jest przełamanie tej warstwy tlenku i wystawienie miedzi na powierzchnię uchwytu poprzez wywołanie znacznych odkształceń powierzchniowych w każdym przewodzie.

Wykres pokazuje, że energia kinetyczna pozostaje niewielkim ułamkiem energii wewnętrznej, potwierdzając quasi-statyczny charakter symulacji.

Aby uzyskać widok 3D w przypadku naszej geometrii, musimy rozwinąć obszar blachy przez opcję Extrude. Musimy wybrać opcję wyświetlania View→ODB z paska menu głównego. Na stronie ODB z zakładkami wybrać Sweep/Extrude i zaakceptować ustawienia domyślne na rozwinięcie modelu. Dzięki temu możemy zobaczyć symulację i wyniki dla modelu 3D.

Podsumowując, w programie ABAQUS możemy szybko uzyskać analizę formowania. Jest to zasługa obliczeń Dynamic w solverze Implicit, która pozwala na odkształcenie materiału. Niskim kosztem pamięci komputera, dostajemy analizę na bazie 2d, którą w kilku krokach możemy przekształcić w model trójwymiarowy do wizualizacji wyników. Same wyniki można użyć do zobrazowania najlepszego sposobu schowania wiązek i zoptymalizować do własnych potrzeb. Prosta analiza i symulacja video może zaoszczędzić wiele czasu nad projektem i formowaniem prototypów. ABAQUS pozwala na szybką optymalizację i wizualizację każdego projektu.