Nie potrzebujemy symulacji ponieważ…Robimy to samo od 20 lat!

Nie dalej jak kilka dni temu miałem okazję usłyszeć słowa już kolejnego klienta: „Nie potrzebujemy symulacji ponieważ robimy to samo od X lat”. To jest bardzo dominujące stanowisko w branży mechanicznej. Nowe produkty są tylko modyfikacjami istniejących i bazują na doświadczeniu projektantów. Kontynuując tą retorykę można zacytować kolejne opinie:

„Nowe produkty najwyraźniej wystarczają naszym klientom i sprawują się dobrze, poza tym nie ma lepszych / tańszych / szybszych”

„Nasze produkty nigdy nie zawodzą…“

„My zawsze osiągamy najlepsze rezultaty za pierwszym razem”

Myślę, że dla nikogo nie jest tajemnicą, iż takie postępowanie sprawia, iż produkty prawdopodobnie są przeszacowane, niedostatecznie przetestowane – słowem konstrukcja nie jest optymalna. Idąc tym tropem można odważnie powiedzieć, iż firmy tak postępujące „wyrzucają” pieniądze. Szczególnie można to zaobserwować w obszarze naddatków materiałowych, które – owszem – zapewniają bezpieczeństwo, lecz są drogie.

Jako dostawca rozwiązań SOLIDWORKS Simulation stoimy w opozycji do tytułowego modelu pracy.

Oto korzyści z symulacji czyli implementacji rozwiązań SOLIDWORKS Simulation:

- Łatwe zrozumienie dlaczego produkt został zaprojektowany w ten sposób

- Rozwój koncepcji + optymalizacja

- Sprawdzenie nowych projektów, alternatyw (materiały, produkcja, …)

- Wskazówki dla nowych projektantów

W ślad za powyższym idą argumenty biznesowe czyli:

- Zmniejszenie wagi i kosztów materiałowych dla opracowania bardziej wydajnych i opłacalnych produktów

- Poprawa marży materiału

- Redukcja kosztów projektowania: wykorzystanie alternatywnych materiałów/procesu produkcji/systemów napędowych…

- Ograniczenie kosztów transportu

Nawet jeśli znajdziemy porozumienie z chwilą przedstawienia klientowi powyższych korzyści naszych rozwiązań pojawią się kolejne obiekcje czyli: „Symulacja trwa zbyt długo…“

Może to być prawda dla „klasycznego MES“ używanego na końcu fazy rozwoju produktu: pełne modele są czasochłonne ze względu na meshowanie (definicję siatki elementów skończonych), obliczenia, kontakty, interpretację wyników, porównanie alternatyw, często trzeba wziąć po uwagę analizę nieliniową lub efekty dynamiczne… Tu niezbędna jest zmiana w NASTAWIENIU: Symulacja wcześnie w fazie projektowania!

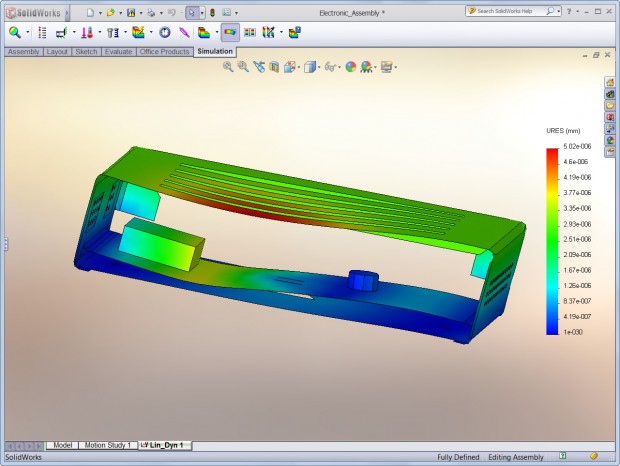

Rozwiązania walidacji produktów SOLIDWORKS Simulation są intuicyjne i łatwe w użyciu oraz ZINTEGROWANE ze środowiskiem projektowym 3D CAD. Z tej ostatniej funkcjonalności wynika bezsprzeczny fakt dedykowania rozwiązań SOLIDWORKS Simulation do działów konstrukcyjnych. Operatorzy systemu mogą bardzo wcześnie dokonać walidacji, niemal na etapie koncepcyjnym projektu.

Korzyści z symulacji włączonej wcześnie w proces projektowania:

- Redukcja złożoności modelu i czasu obliczeń: Jesteś SZYBSZY

- Wszystkie decyzje projektowe powinny być wsparte symulacją nie tylko analizowanie produktu finalnego=> Bardziej WIARYGODNE

- Analiza możliwych studiów projektowych (np.: który rozkład żeber zapewnia największą sztywność)

- Szybkie porównanie alternatyw projektowych bezpośrednio w CAD, bez potrzeby eksportu/importu

Warto w tym miejscu obalić kolejne mity związane z narzędziami symulacyjnymi czyli:

- „Za trudna dla nas! Tylko dla specjalistów…“

- OBAWA: niedoświadczeni projektanci dokonują złych wyborów w oparciu o złe modele;

- DODATKOWA PRACA dla projektantów; Nie chcą się uczyć czegoś nowego.

- ALE: bez symulacji podejmują decyzję w oparciu o Przeczucie + Testy (+ kosztowne powtórki jeśli coś pójdzie źle)

Wychodzimy naprzeciw tym obiekcjom podając następujące korzyści z SYMULACJI:

- W pełni zintegrowana z SOLIDWORKS 3D CAD

- Decyzje projektowe mogą być podjęte w oparciu o wyniki a nie przeczucie

- WCZESNE wykrycie problemów + naprawa niesie oszczędności kosztów

- Zwiększenie Know How + Przewagi konkurencyjnej

- Łatwość użycia

- Szkolenie + Wsparcie twojego dostawcy SOLIDWORKS : DPS Software

- Duża ilość użytkowników

- Większe korzyści z porównywania alternatyw projektowych niż z porównywania ostatecznej konstrukcji